- Inicio

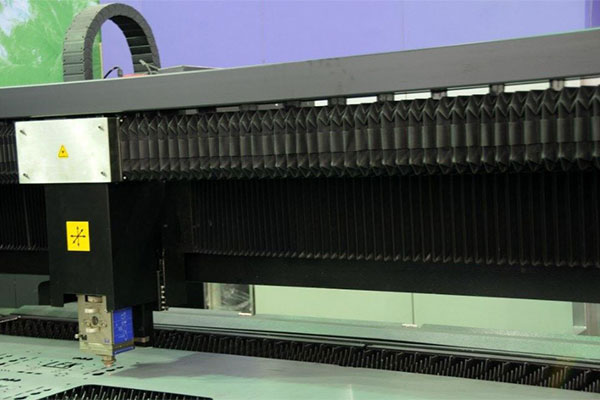

- Nuestras fundas protectoras

Usos

1. La funda protectora se utiliza para proteger rieles en centro de trefilado, pulverizado y procesamiento, así como para proteger equipos en aeropuertos, puentes e instalaciones médicas.

2. Los fuelles y persianas protectoras se utilizan para prevenir que la máquina esté expuesta en su parte inferior a la tierra, agua, aceite y corrosión. Los fuelles de acero blindado se utilizan para proteger fuelles y persianas protectoras, así como para prevenir empastes de hierro a alta temperatura.

3. Sus ventajas son la carga de torneado baja, el costo bajo, el período de producción corto, la instalación fácil y su excelente rendimiento de protección, que permiten que los fuelles se utilicen en industrias de torneado modernas.

Personalización

Podemos diseñar fundas protectoras para cubrir las necesidades del cliente a partir de sus dibujos o especificaciones.

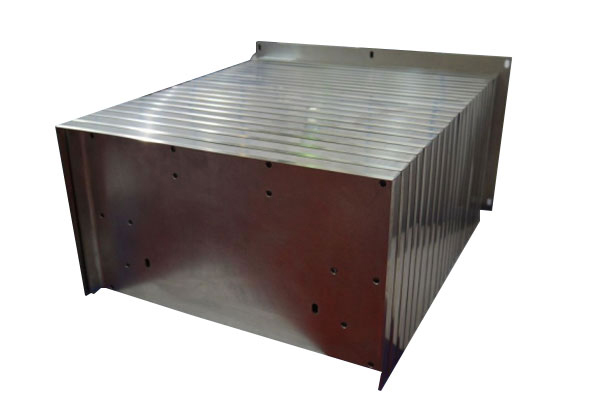

Especificaciones

1. Utilizamos telas ignífugas y entramadas. Las capas incluyen PBV, PU, TPU y Teflón. Grosor: 0,26, 0,3 y 0,4.

2. Estructura de soporte: PVC, metal, resina epoxi. Grosor: 0,6, 0,8, 1,0, 1,2, 1,5, 2,0 y 3,0.

3. Materiales: PVC, placa de acero frío enrollado (Q235), acero inoxidable (SUS304), acero enrollado en caliente (SPHC) y SPCC.

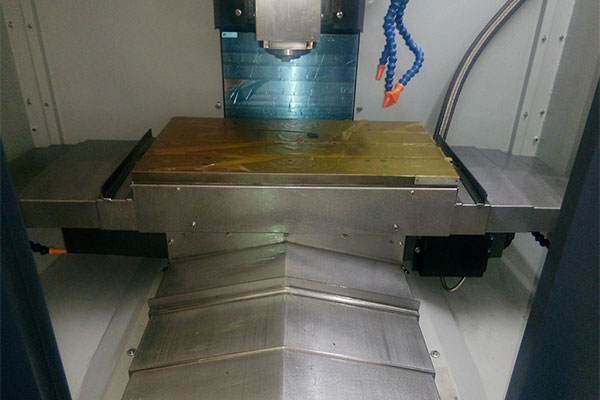

Estructura y forma

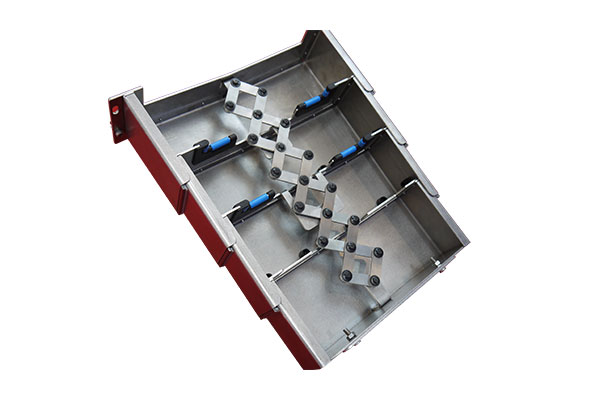

1. Partes principales: tela, estructura de soporte, placas y partes blindadas.

2. Accesorios principales: piezas portables, poleas, rulemanes, remaches, pegamento y hebillas para blindaje.

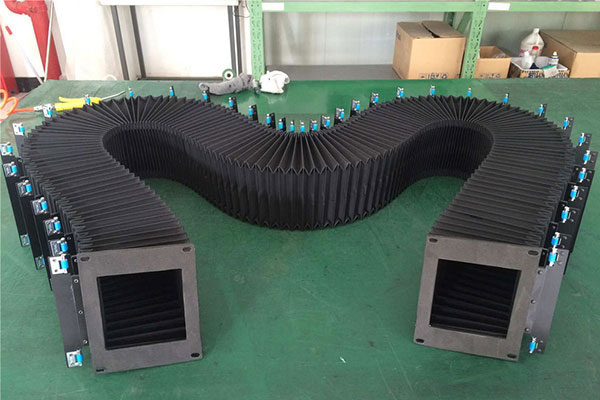

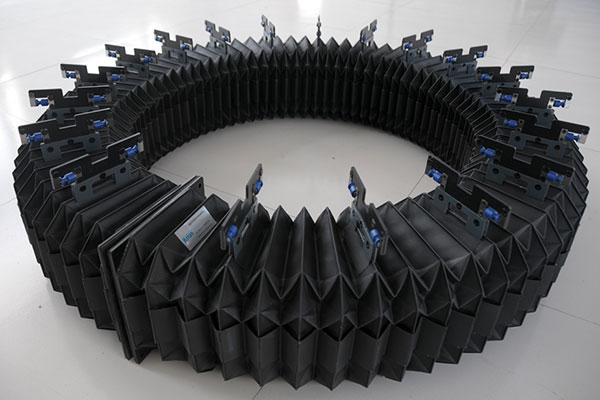

3. Formas principales: línea horizontal, U, rectangular e irregular.

4. Los fuelles de acero blindado están disponibles en varias formas. Las dimensiones y formas de los fuelles pueden diseñarse de acuerdo con los requerimientos del cliente.

El proceso de producción de las fundas protectoras incluye el soldado de alta frecuencia, el remachado hidráulico, el remachado y el pegado.

1. Soldado de alta frecuencia: para producir fundas y fuelles protectores, utilizamos las técnicas de procesamiento de fundas más avanzadas, las cuales utilizan el calor generado por las ondas de alta frecuencia para derretir el PVC y las capas de telas, lo que permite que la tela se funda por completo con la estructura de soporte y luego de enfriada pueda moldearse en la funda.

Esta técnica se caracteriza por tener un excelente efecto de soldado y una eficiencia de producción alta. En comparación con las técnicas de bordado y pegado, esta técnica es más sostenible y permite reducir la cantidad de daños que se le infligen a los materiales.

2. Remachado hidráulico: este equipo ajusta su presión de acuerdo con distintos materiales, asegurando que un conjunto de productos se remache con una única presión. La presión máxima es de 6 toneladas.

3. Remachado: se utiliza tanto un taladro neumático como una remachadora neumática para remaches ciegos.

4. Pegado: utilizamos un pegamento viscoso y sostenible para pegar las placas. La operación estándar de pegado asegura que los fuelles no se desconecten con facilidad.